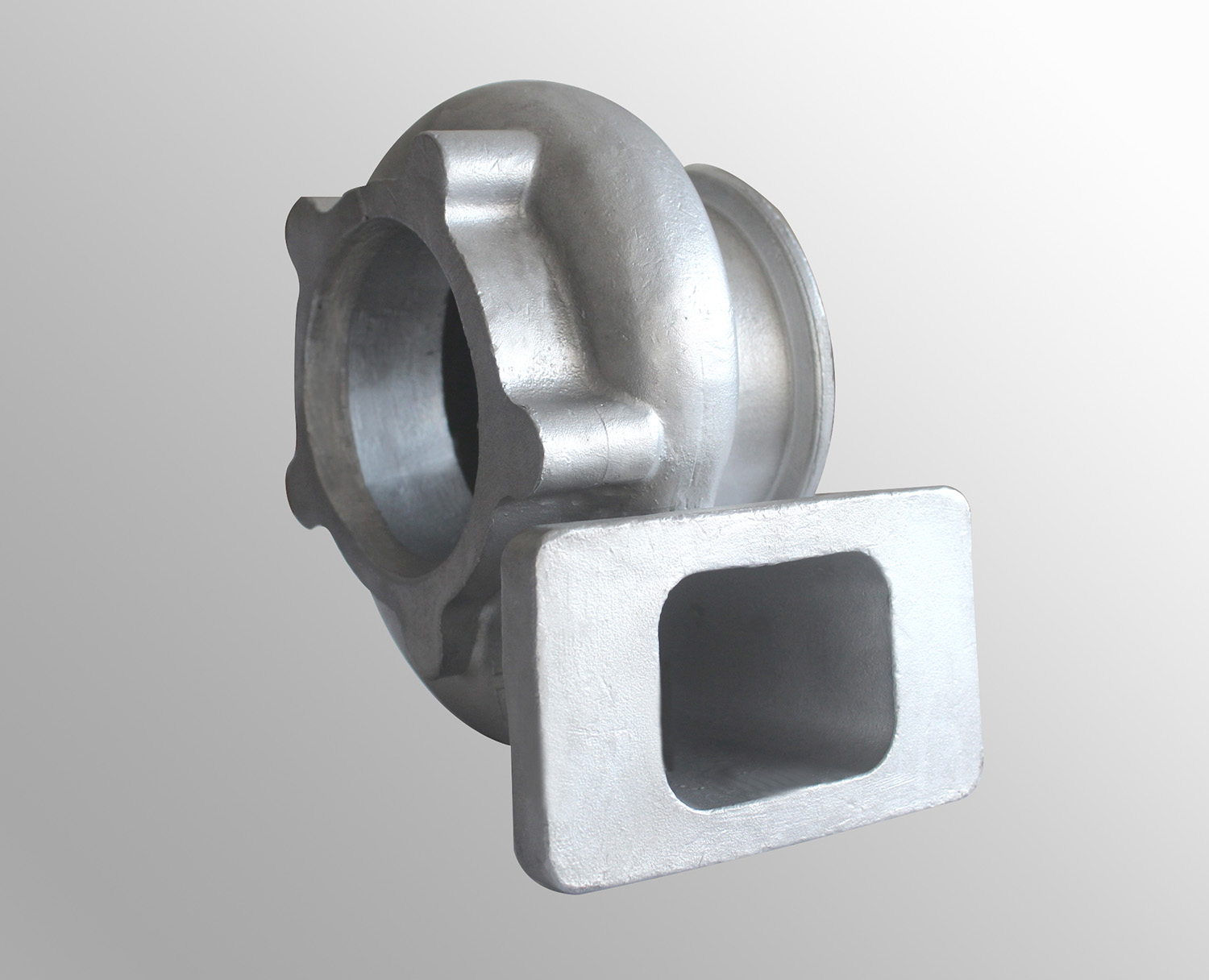

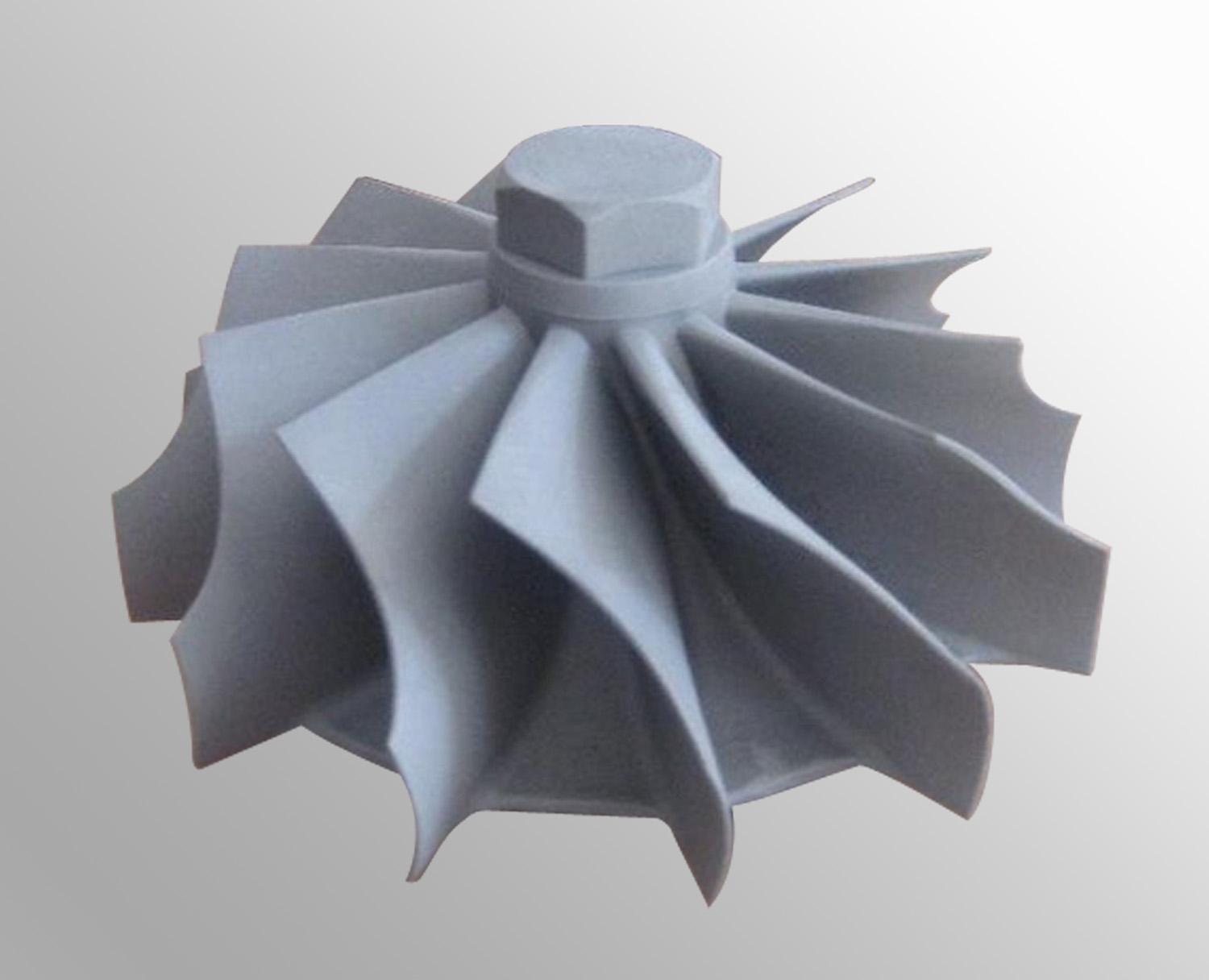

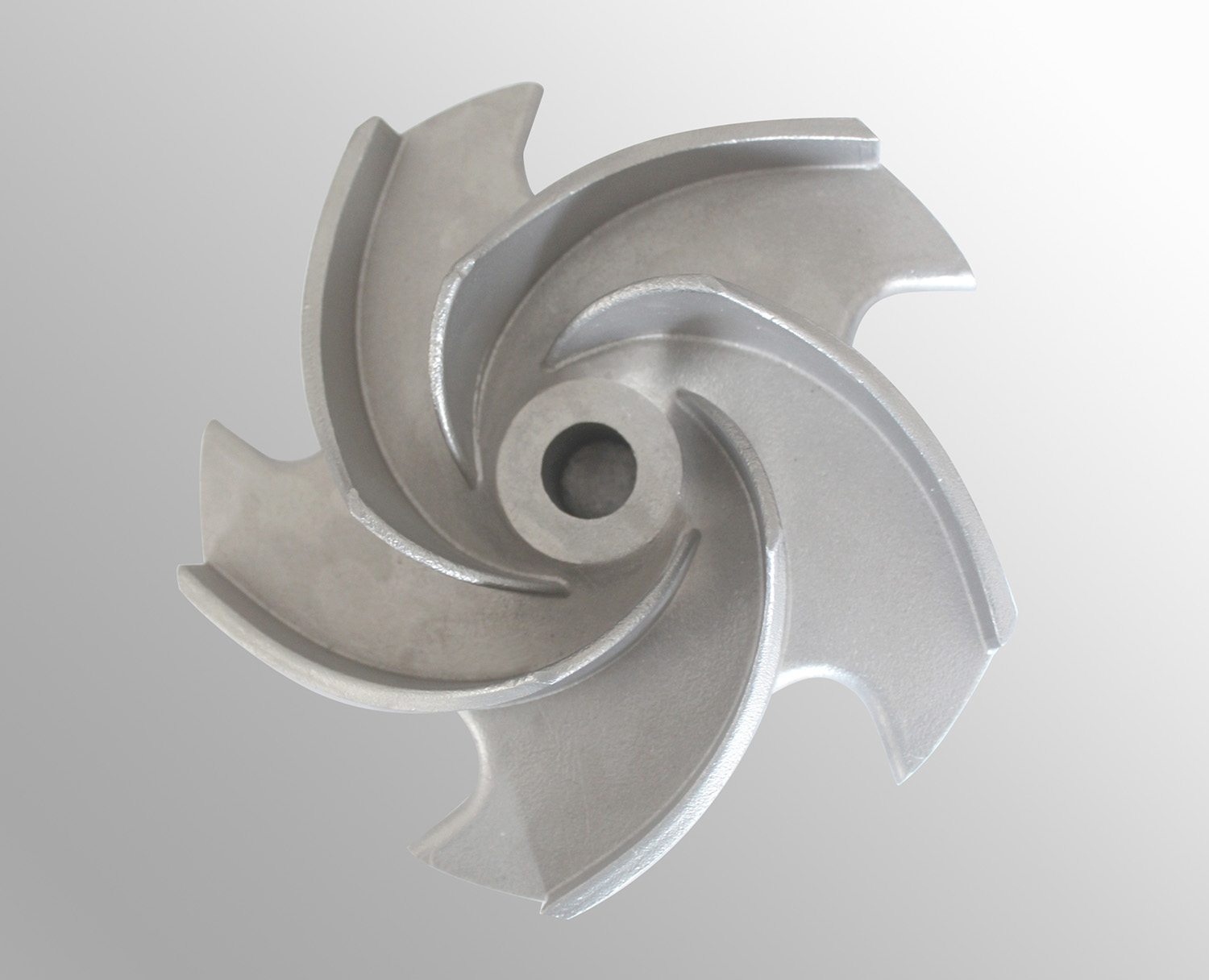

ロストワックス鋳造(精密鋳造)とは、まず、液状ワックスを金属鋳型に注入し、製作する鋳造品と同一形状のワックスを作ります。その後、そのワックスの外側に、粘土等の耐火セラミック材料(シェル)を、複数層状に包み、最終的には、そのもの自体を加熱することでワックスを溶かし出し、ワックス形状の空洞型となる鋳型を作成します。鋳型に溶湯(溶かした金属)を注入し、溶湯の冷却後、シェルを振動により破壊し、鋳物を取り出し、完成となります。

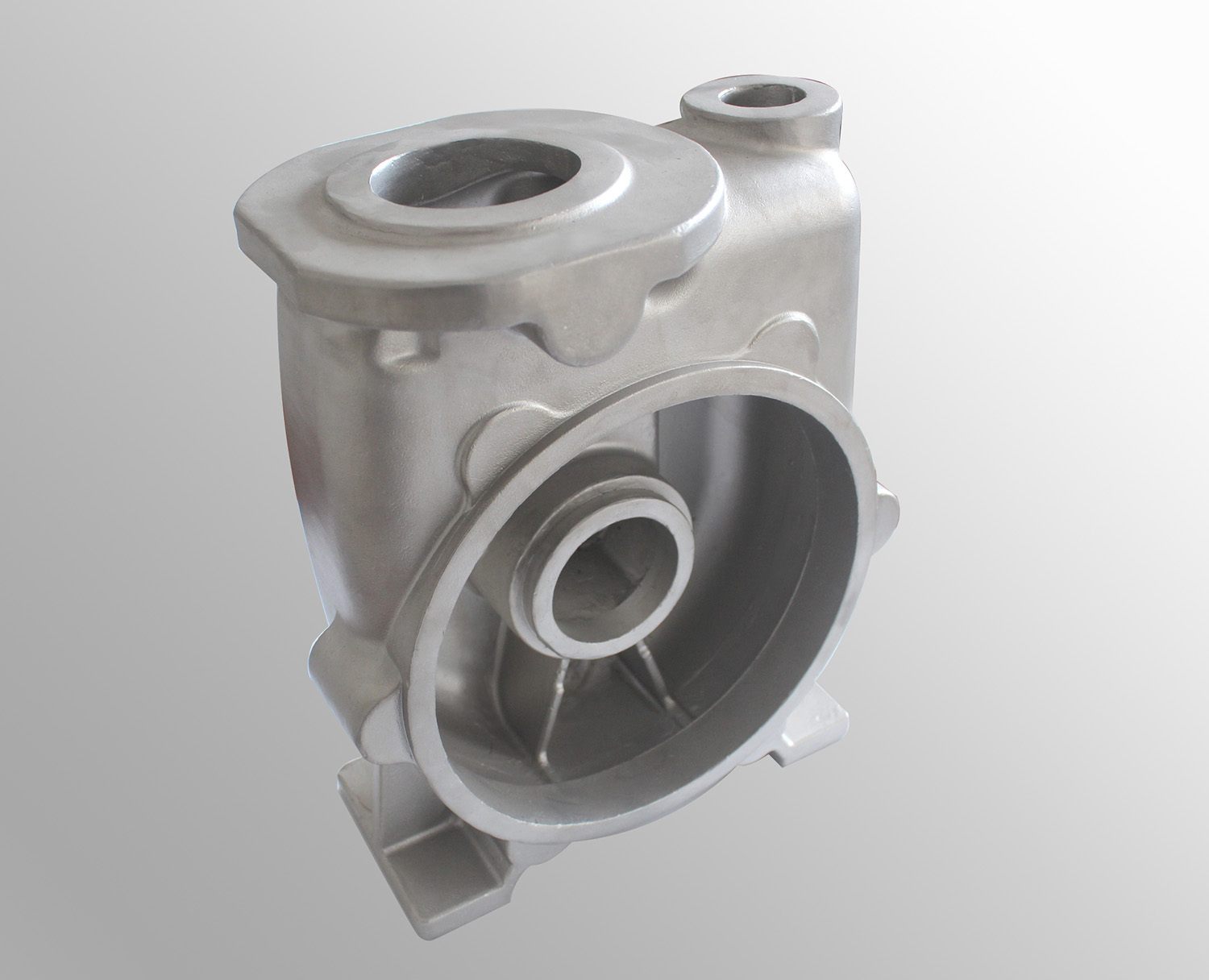

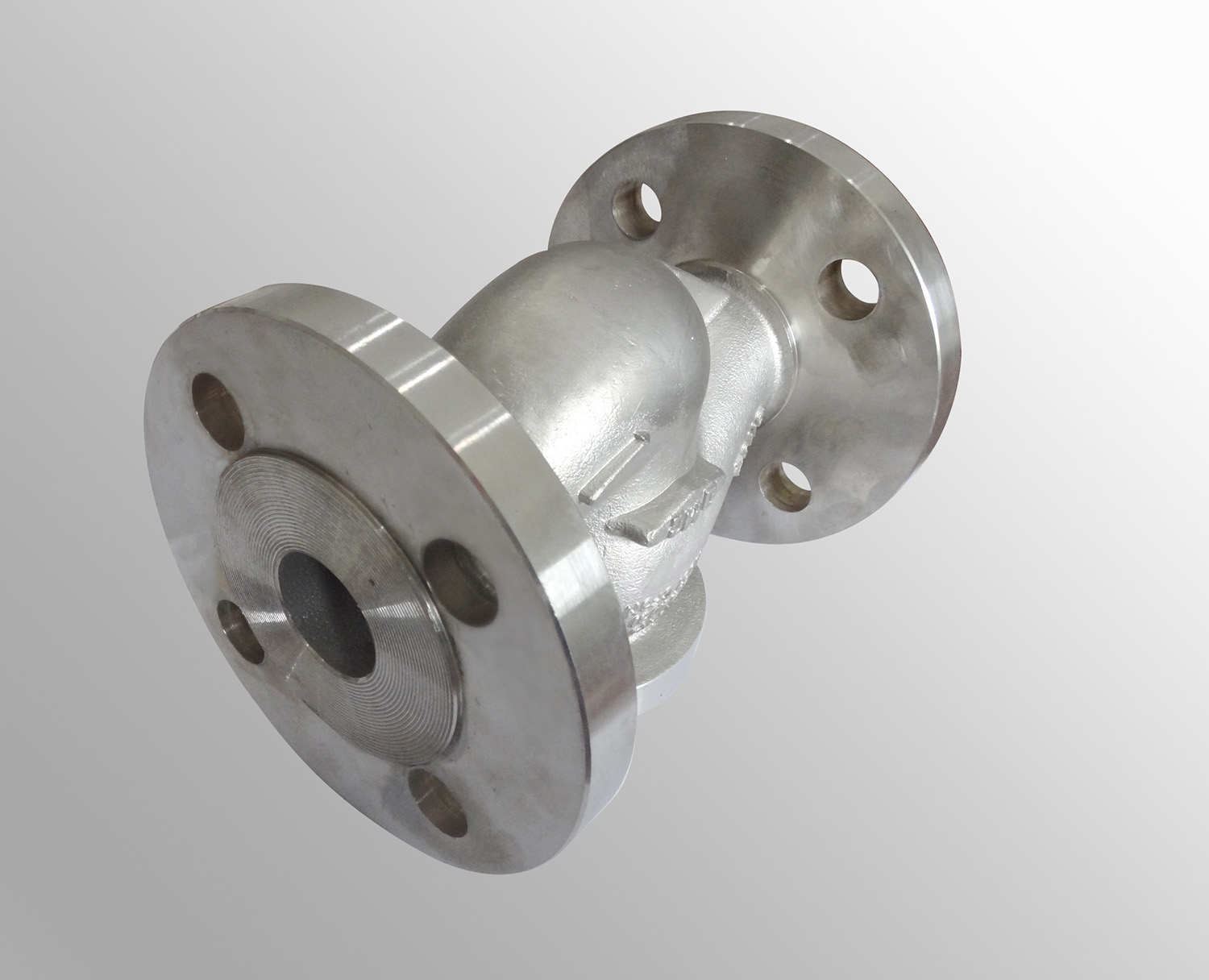

ロストワックス鋳造の語源は、鋳型(シェル)の中のワックスを加熱して溶かす過程から来ています。ロストワックス鋳造は、砂型鋳造プロセス等、一般的な鋳造方法よりも、寸法精度・鋳肌精度が高く、ニーズも高い工法となっています。また、薄肉の製品や、複雑な形状の製品にも広く対応できることに加え、砂型鋳造と違って、抜き勾配を極小化することが可能となります。

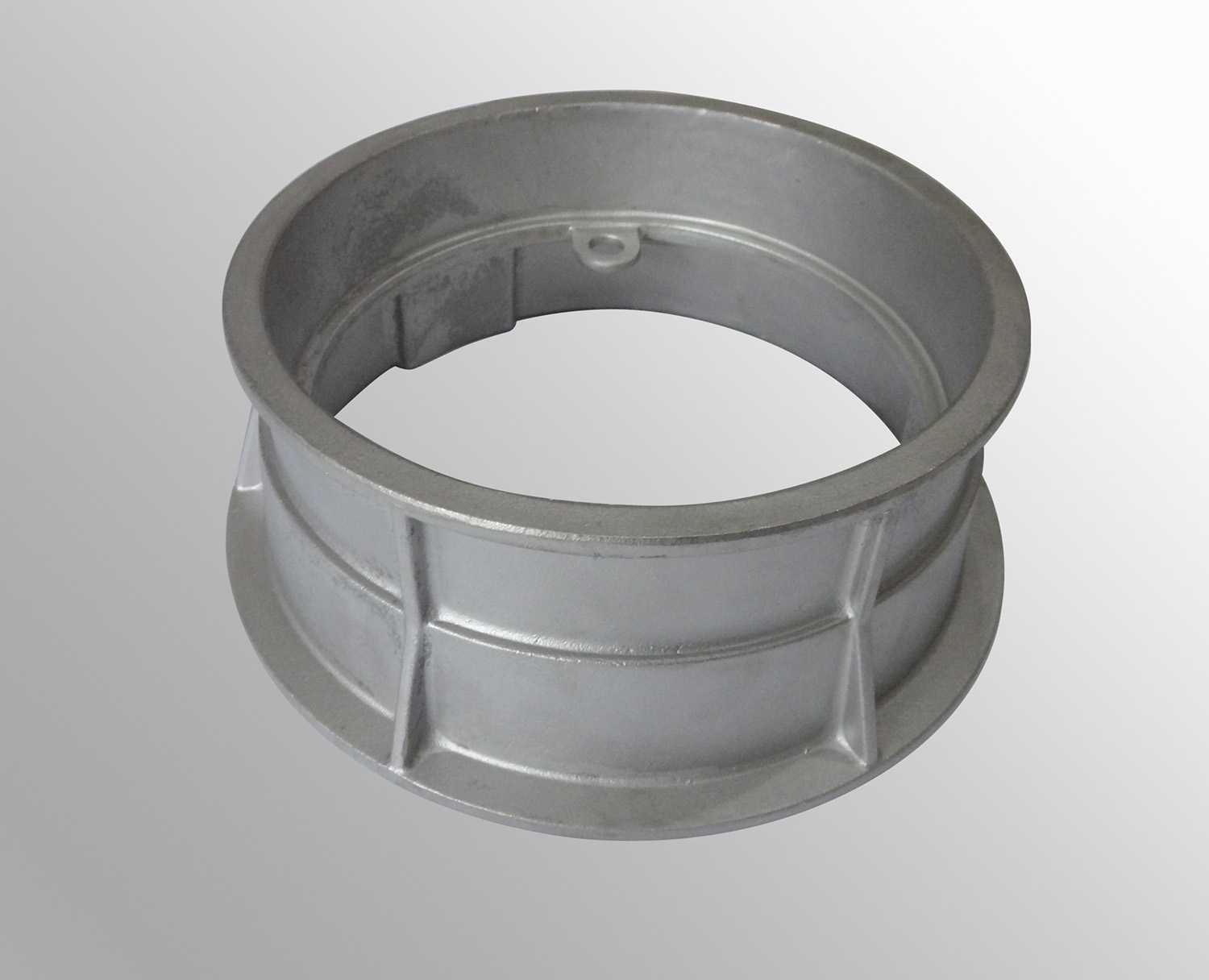

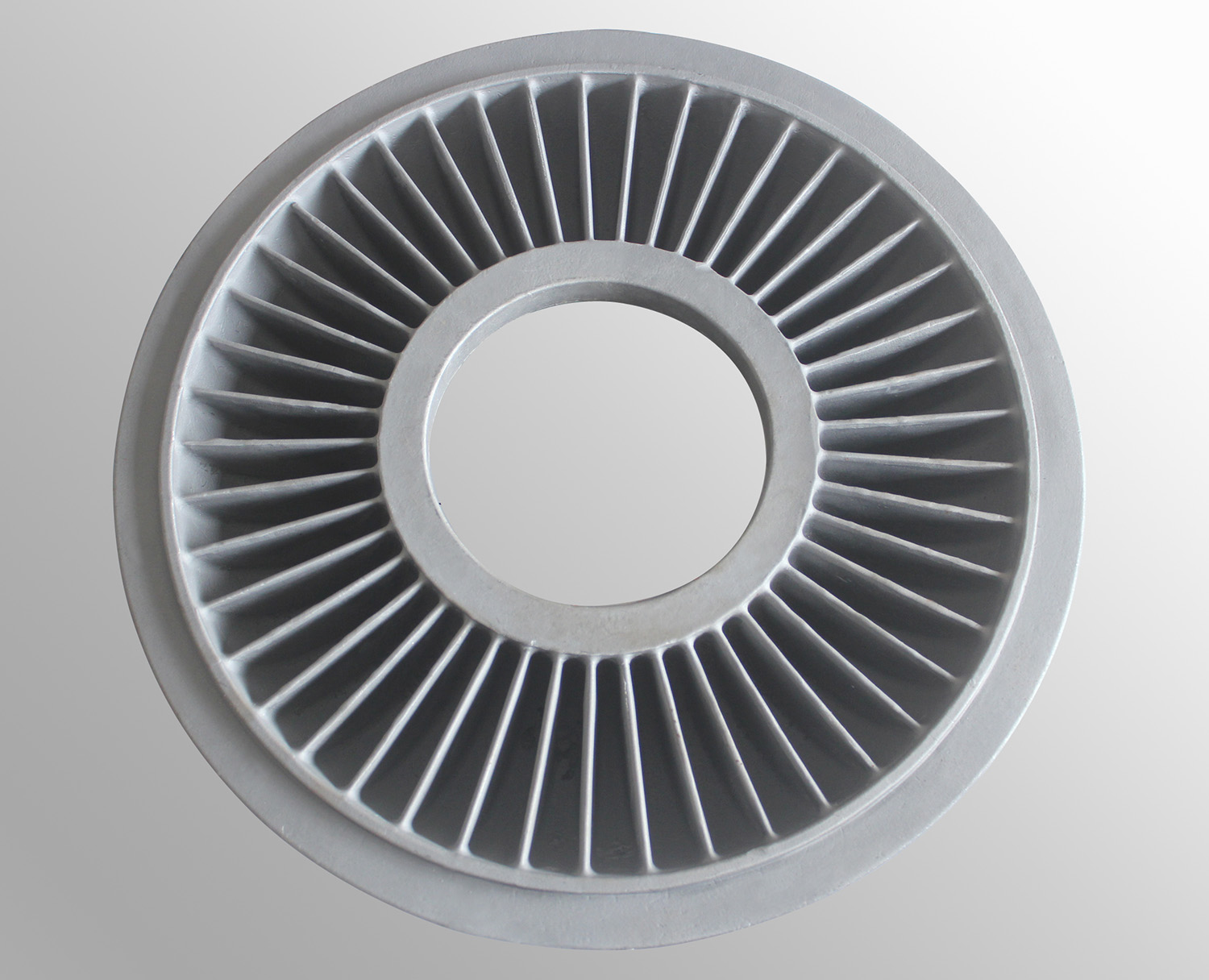

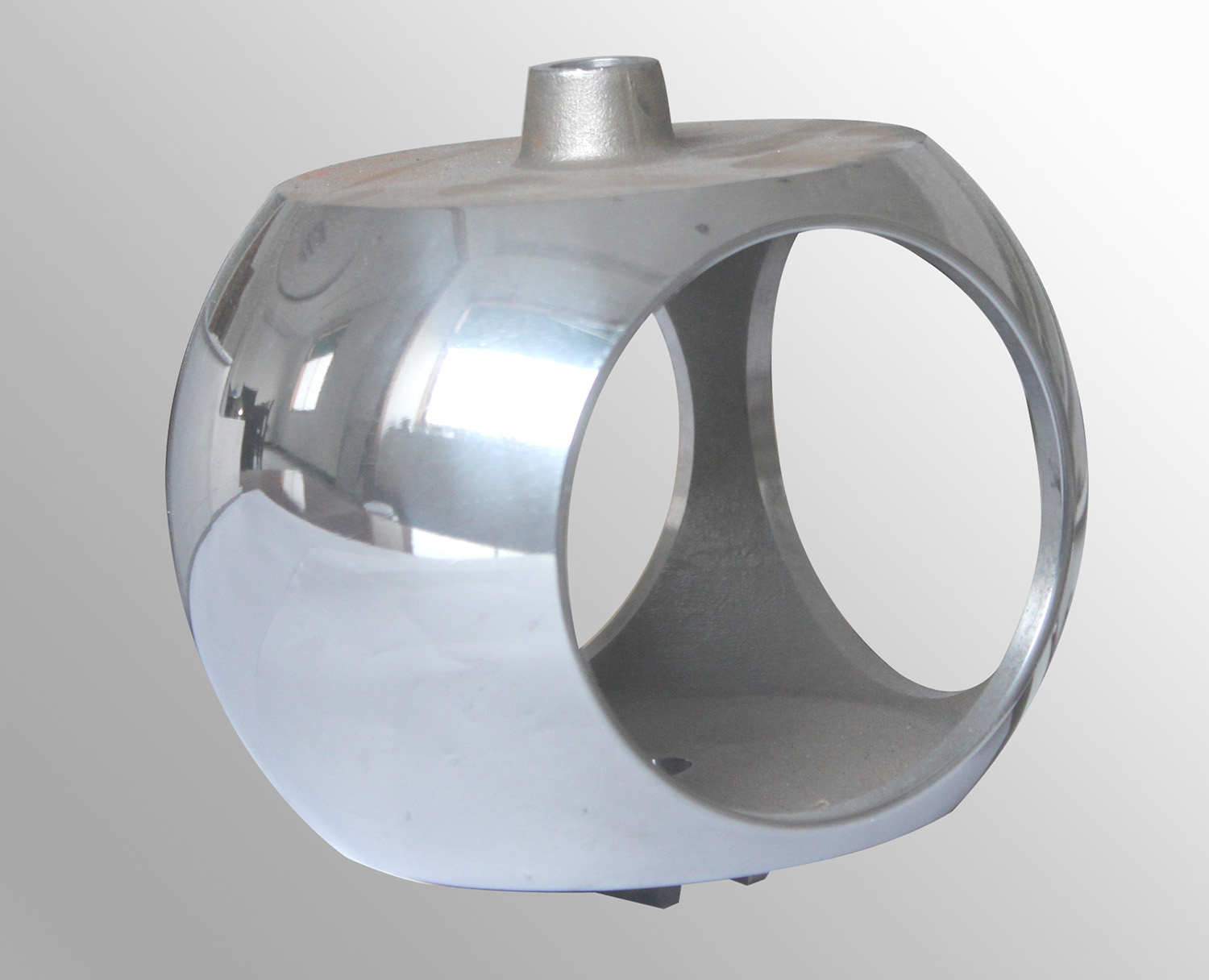

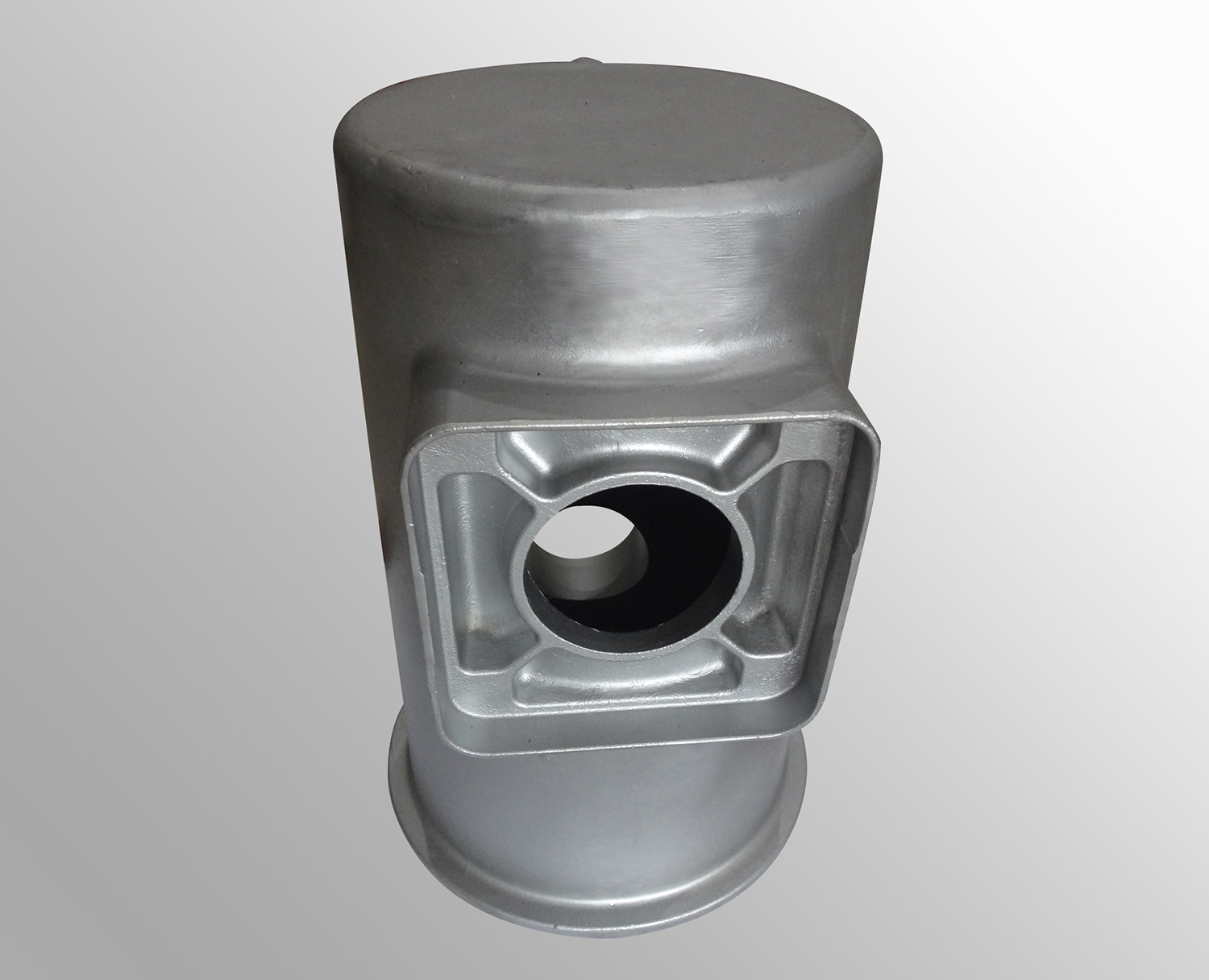

鋳造の材料は幅広く、一般炭素鋼(SC/SCW)、合金鋼(SCM/SCr等)、ステンレス鋼(SCS)などの他、アルミ・銅などの非鉄金属材料もあります。熱加工の分野では、成型しにくい部品や加工コストの高い鍛造品においては、鋳造品への置き換えが有効になることがあります。また鋳造の分野でも、砂型鋳造・機械加工のものに対して、ロストワックス・機械加工レスに置き換えることで、工程を減らし、コストダウンできる事例もあります。

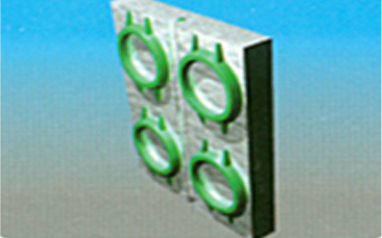

ロストワックスの工程では、ワックス型とシェルモールドの両方が破壊される必要があります。鋳造のたびに、新しいワックス型が必要になります。その為、

ワックス型の金型を製造しなければなりません。

金型を作るには十分に考慮して収縮率を計算する必要があります。これらの収縮率はワックス型とシェルモールドおよび注湯後の異なるプロセスに反映されます。

ろう型の数量は、生産する鋳造品の数量と同等で、1個の鋳造品には必ず1個の新しいろう型が必要です。

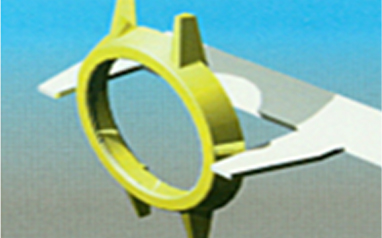

液体状のワックスを金型に注入し、冷却硬化させて作製します。内部構造が複雑なものや空洞形状部などは、中子を使って形成します。ろう型は、製品の複製品となるものにあたります。この生産工程はダイカスト工法に似ています。ダイカストは、液体状のアルミや金属で、ロストワックスでは液体状のワックスということになります。

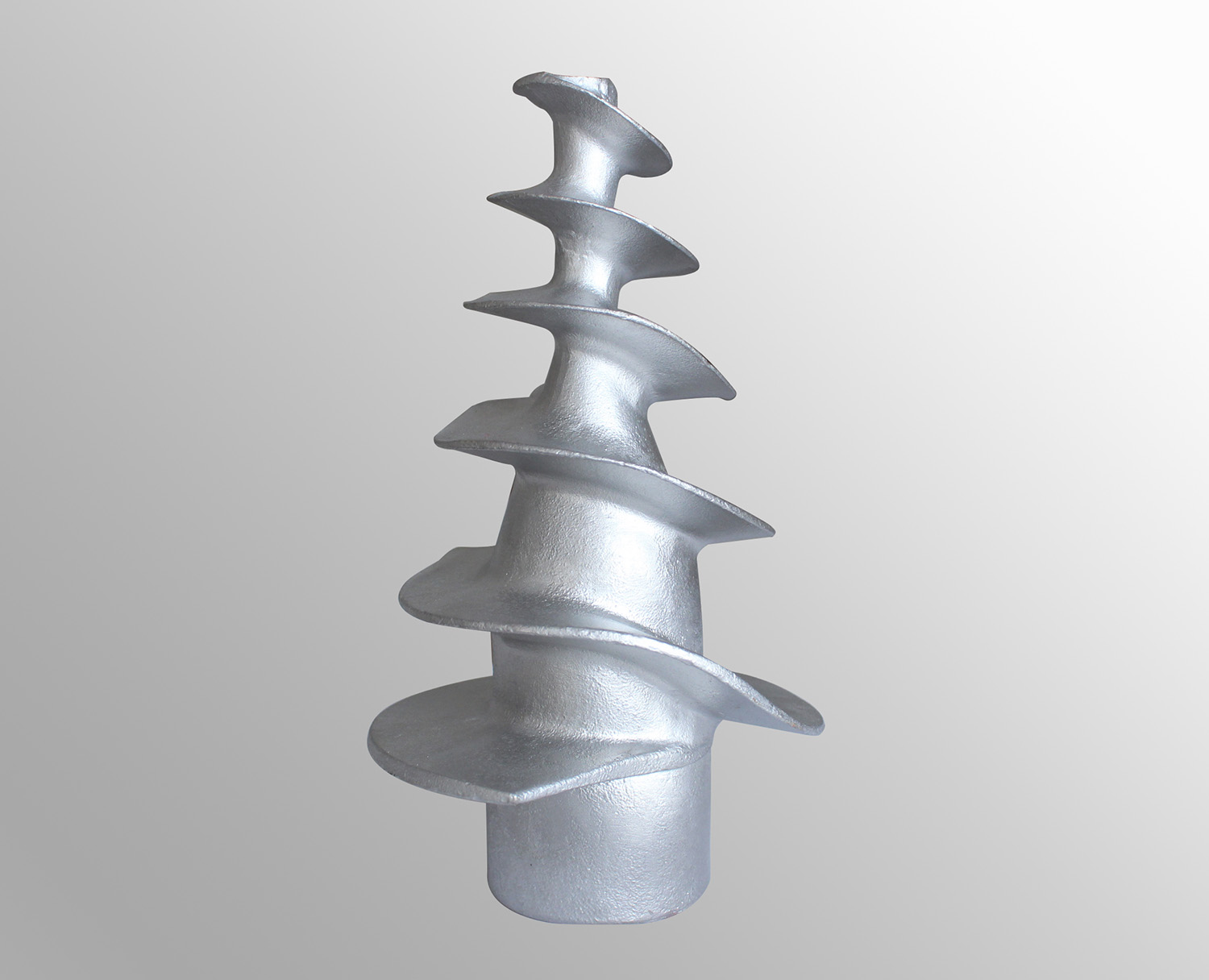

いくつかのワックス型をワックス棒に溶接して、ワックス型串を作って、一つの注湯システムを形成します。上部には湯口があり、次のシェルモールドケースで鋼水を流し込むための入り口となっています。

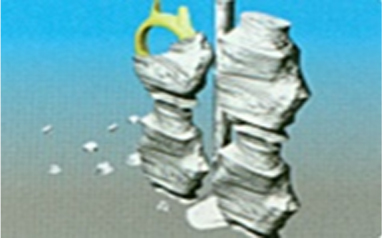

ろう型のツリーをシリカのスラリーに漬けて、その後、耐火材を付着させ、都度、乾燥させることで、1層分のセラミックシェルができます。この工程を5~6回繰り返し、耐火用のシェル型が出来上がります。最終的には、セラミックシェル自体を加熱して、中のろう型(ワックス)を溶かし流し、空洞を形成することで、鋳型が完成となります。

鋳造前に、シェル型を約800~900℃で焼成し、シェル型の強度を増加させるとともに、残留ワックスや他の不純物を除去し,中の水分も蒸発させます。 電気炉で、原材料(スクラップ)を溶かし、それぞれの溶かす材質に合わせて、合金元素を配合します。溶湯温度が1530~1580℃に達したら、鋳造を開始します。溶湯は熱いうちにシェル型に注ぎ、ツリーの上の各キャビティに流れ込みます。その後、鋳型を徐々に冷却させ、高精度の鋳造品の完成となります。

注湯後のシェルモールドと鋳物が十分に固まって冷めたら、振動装置で鋳物から鋳物を分離します。最初の砂をクリアした後にショットブラストを行うと、基本的にきれいな砂の鋳物ブランクの表面をクリアし、その後、注湯システムから単一の鋳物を分離するための異なる方法でカットすることができます。

ブランクの鋳物の上の残根を取り除き、主に砥石研磨や機械加工の方法で研削を行い、この工程は初研磨と精研磨に分けられ、研磨時に部品本体を損傷することはできません。その後の仕上げは主に、砂穴、スラグ穴、エッジバリ、膨らみ、変形などの鋳物の表面にあるかもしれないいくつかの表面欠陥を修復することです。主な方法は研磨、溶接、整形とショットブラストなどの工程です。

国内大規模ロストワックス生産基地

弊社は国内で強大な機械加工能力を持つ大型な精密鋳造工場です。自動車、鉄道交通、建設機械、ロジスティックス輸送機械、農機機械など様々な分野で精密鋳造、鍛造品と機械加工品を提供して、切断板金、溶接、表面処理、アセンブリなどの全体解決提案と一駅式サービスを含めて、多元化することを求める全球ロー・ハイエンドユーザーへ完成部品を提供しています。その上、乾豪は総合能力と独立ビジネスパターンがある金属加工企業になります。

工場概要---華偉精密鋳造

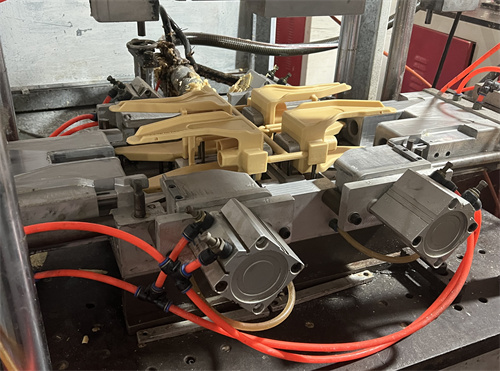

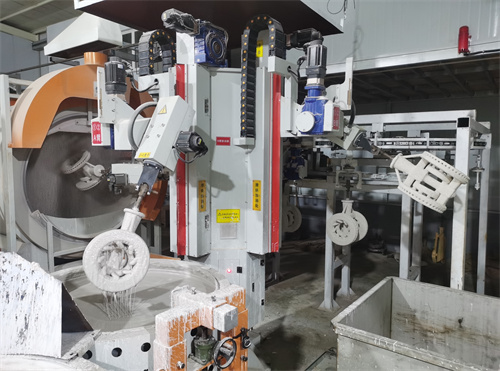

高度なロストワックス、ロストフォームとシエルモルド鋳造などのプロセスを採用 し、ワックス、造型、注湯、熱処理などの核心工程の自動または半自動生産ラインを含む省エネと環境保護の数セットを装備しています。

当社の4つの鋳造プロセスは

鋳物の様々なレベルと品質の幅広いニーズに対応します。様々なレベルをカバーしています:

工程設計

金型製作

ワックスインジェクション

ツリー製作

焼成

脱蝋

サーティング

コーティング

鋳造

粉砕

切断

研磨

梱包出荷

最終検査

機械加工

熱処理

金型

自動インジェクション

ツリー製作

蝋型ツリ

鋳造

焼成

脱蝋

自動造型

熱処理

ショットブラスト

検査

入庫

自動射蝋機

自動造型生産ライン(水ガラス)A

自動造型生産ライン(水ガラス)B

自動造型生産ライン(シリカソル)A

自動造型生産ライン(シリカソル)B

ロースター

半自動鋳造線

芯なし中周波誘導炉

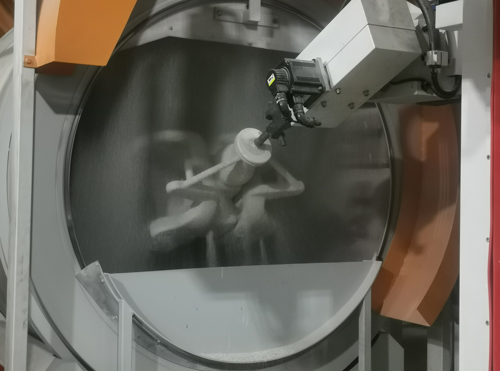

ドラム式ショットブラスト

キャタピラ式ショットブラスト

メッシュベルトキルン

電気抵抗炉

整形機

ISO 9001 & IATF 16949

寧波QS

場所:寧波

シリカゾルロストワックス鋳造

成立:2002

敷地面積:12,000平方メートル

150従業員

生産能力:4,800トン/年

材料範囲:高温ニッケル合金/ステンレス/炭素鋼、合金鋼など

最大直線寸法:1000mm :600mm

重量範囲:0.01 - 100kgs

鋳物寸法公差:CT5 - 6

鋳肌面粗度:Ra 3.2 - 6.3um

蝋型製作

蝋型溶接

造型

モールドシェル脱蝋

モールドシェル焼成

溶融注湯

モールドシェル冷却

粉砕

切断湯口

研磨湯口

ショットブラスト

検査

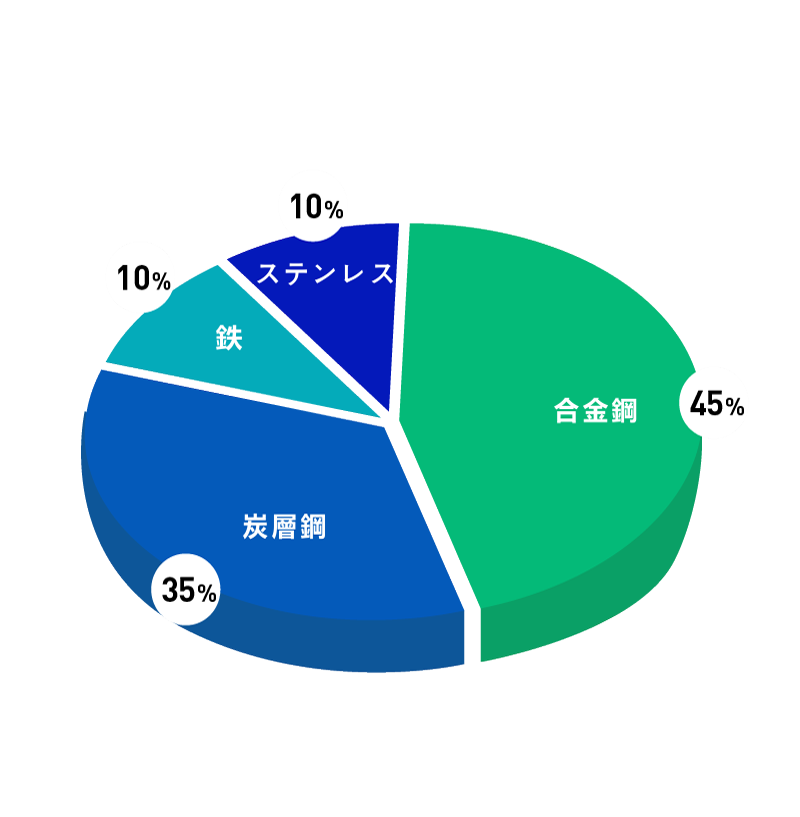

鋳物材料

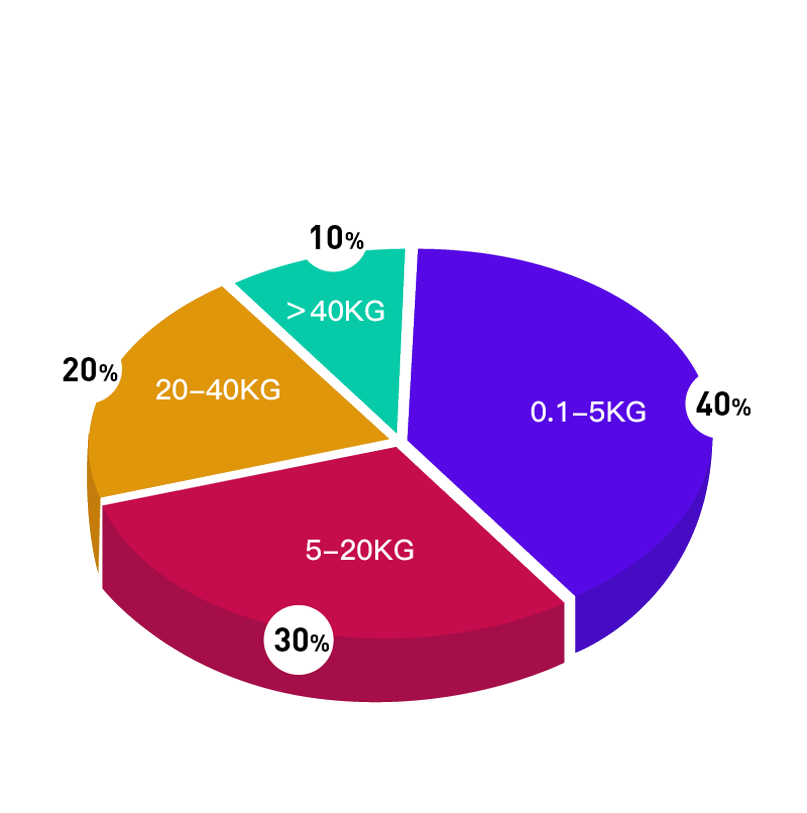

鋳物重量

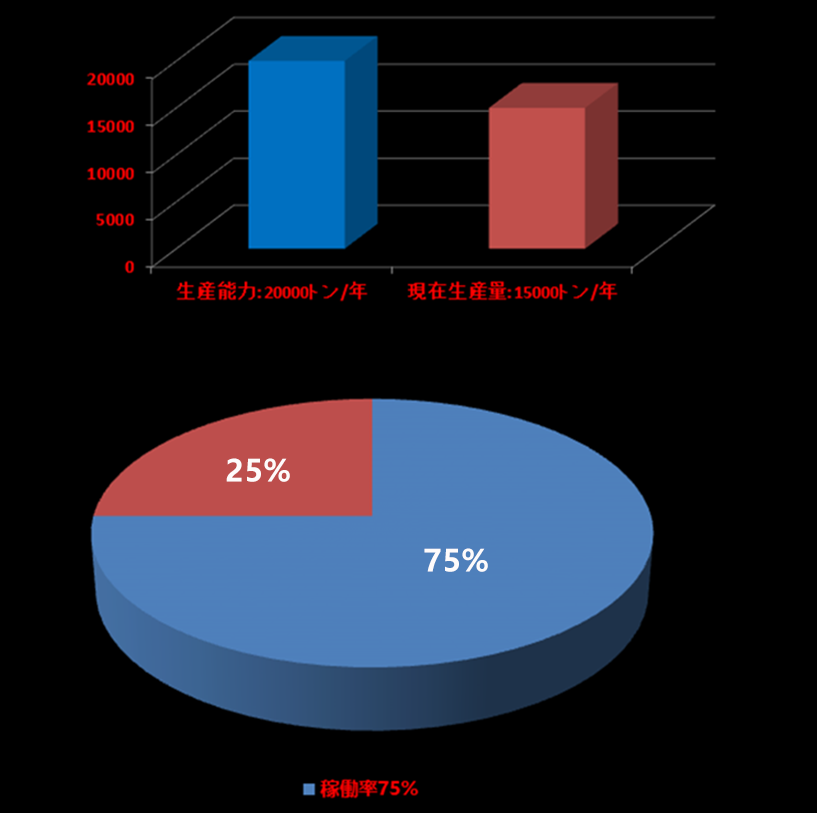

ロストワックス生産能力