シェルモールド鋳造は、シェル砂(レジンコーテッドサンド)を用いた鋳型を連結させていくことで、1つの鋳型にし、鋳造するプロセスである。

金型を作り、一つの鋳物から半分ずつの二つの型を作ります。それに、湯口カップを含みます。

金型加熱温度、圧力、固定時間などのパラメーターを設定して、金型加熱後、混合したコーティングサンドを自動サンドブラストマシンを通じて金属の金型空洞に入れて、固定した後、金型空洞に薄い殻を形成して、それから殻を金型から離れます。

二つの鋳型を治具で挟み合わせることで、ロストワックスと同様、鋳型が形成されます。

上下合わせた鋳型を、温度・時間を制御しながら焼成する。

この後の工程はロストワックスと同様となります。

鋳型を震動台に乗せ充填させると同時に、吸引装置にて鋳型の強度を上げます。

電気炉で、原材料(スクラップ)を溶かし、それぞれの溶かす材質に合わせて、合金元素を配合します。溶湯温度が1530~1580℃に達したら、鋳造を開始します。溶湯は熱いうちにシェル型に注ぎ、ツリーの上の各キャビティに流れ込みます。その後、鋳型を徐々に冷却させ、高精度の鋳造品の完成となります。

鋳造した鋳型と鋳物が十分に冷え固まったら、振動設備で鋳型を破壊させ、鋳造品を取り出します。鋳造品は、ショットブラストにかけて、まず砂を除去します。その後、ツリー状の鋳造品から、1個ずつ製品を切断していきます。

素材の湯口(堰)を取り除く仕上げ工程では、製品本体の形状を損なわぬよう、グラインダー、研削機械など、製品によって使い分けます。鋳物表面に、巣・形状不良などがないかを確認し、外観検査に合格した後、次工程である熱処理ラインに回します。

シェルモールド鋳造はここ数年で乾豪が建てた鋳造ラインです。シェル型製作以外は、ロストワックスと同様の生産プロセスになります。シェルモールド鋳造には以下のような優れた点があり、一部のロストワックスに取って代わることができ、将来的にも、より期待が持てるプロセスであります。

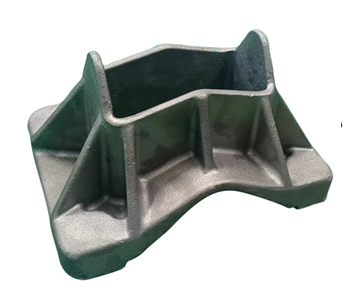

1.セミロストワックス工法と比較すると、鋳物の寸法精度と表面粗さはほぼ等しく、一般的な砂型鋳造よりも精度は高いものです。

2.造型自体の材料と、生産プロセスはロストワックスよりも環境に優しいものです。

3.生産効率が高く、セミロストワックス鋳造より生産コストが低い。

4.生産サイクルが短い。

短所:

欠点は、シェル鋳型を製作するための金型コストが高いので、生産数量が多い場合に適しています。

また、製品の形状が複雑な製品や、製品のサイズが大きいものには不向きです。

金属金型

全自動的な水平分型熱芯箱射芯機

砂を射ます

薄肉殻

鋳造ライン

ベーキングします

モールドシエル

型合わせ

冷却