ロストフォーム鋳造、別名“ドライサンドフルモールド鋳造”“負圧実型鋳造”は発泡プラスチック高分子材料で鋳造を生産する部品構造と寸法が完全に同じ実型金型を作り、耐火塗料(強化、光沢、通気作用)を浸して乾燥させた後、乾石英砂の中で三次元振動造型します。鋳型造型砂箱負圧の状態で溶融した、金属液を注ぎ、高分子材料模型を熱気化させて抽出し、さらに液体金属に置き換えて冷却凝固後に形成される一回性成型鋳造新プロセス鋳物を生産する新しい鋳造方法です。

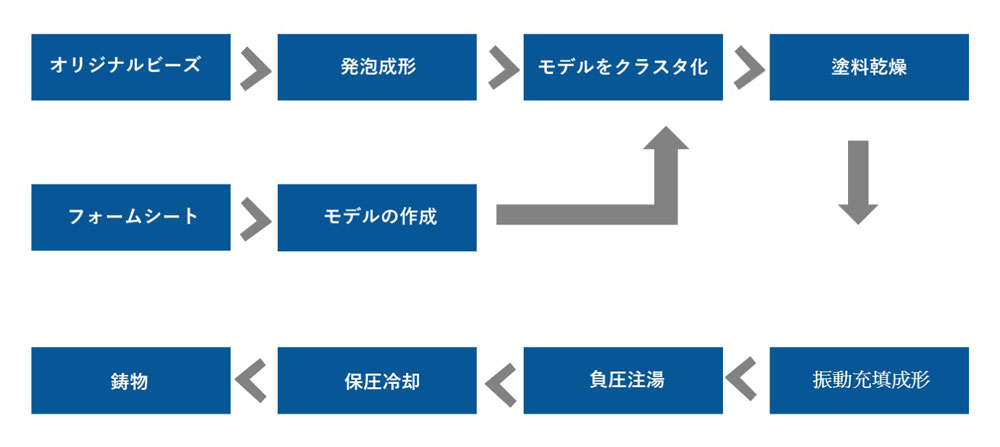

ロストフォームプロセスフローチャート

1.発泡プラスチック白型を製作して、組み合わせて注湯システム、気化型の表面はブラシ、特製の耐熱塗料を噴いて乾燥します。

2.特製隔層砂箱を振動作業台に置き、底砂(乾砂)を入れて振動し、平らに削り、乾燥した気化型を底砂の上に置き、乾砂を満たし、微振適当な時間に箱の口を平らに削ります。

3.プラスチックフィルムで覆って、湯口カップをかけて、真空システムに真空を吸って、乾砂を締めて成型して、注湯して、白い型が気化して消えて、金属液がその位置を取って代わります。

4.真空を解放し、鋳物が凝縮したら箱をひっくり返し、ゆるい乾砂の中から鋳物を取り出します。

1. プロトタイプ製作のコストを大幅に削減でき、開発期間も短縮できます。

2. 鋳物は品質がよく、生産コストが低いです。鋳物の内容が緻密に組織され、内部の欠陥が大幅に減少します。鋳物の大規模大ロット生産とコストダウンを実現しました。

3. 鋳物は寸法精度が高く、表面がきれいなので、後片付けや機械加工のコストを削減できます。特に寸法精度が高く、形状が複雑で、デザインが難しい鋳物を作るのに適しています。鋳物には不必要な材料が積まれていない、カエりのように、ドラフトの角度は、一度の鋳造の寸法精度を確保することができます。

4. 他の多くの鋳造方法より工程が簡単です。鋳造ラインの作業環境と生産条件を大幅に改善することができ、生産ラインの生産状態が環境にやさしい技術パラメータの指標を満たすことができるように、人の操作と自動化ラインの生産運行制御を便利にします。労働力やエネルギー消費を減らすことができます。生産プロセスが簡素化され効率的で経済的です。

5. 使用した砂はリサイクルすることができて、排出削減、省エネルギーの目標に合って、材料の浪費を減らして、廃物の発生を下げます。

6. 材質は問いません。大きさも構いません。ステンレス鋼、アルミニウム合金、鋼、鋳鉄、ニッケル合金など様々な金属を鋳造することができ、鋳造部品は自動車、船舶、軍事、農業など様々な産業で使われています。生産できる重量はさらに広く、最大で500kgにもなります。

乾豪新材料

成立は2022年

寧波市象山県にあります

敷地面積60ムーです

年生産能力は30000トン

設備ではさらに先進的なロストフォーム鋳造

プロセスと熱処理の自動化ラインがあります

泡作り

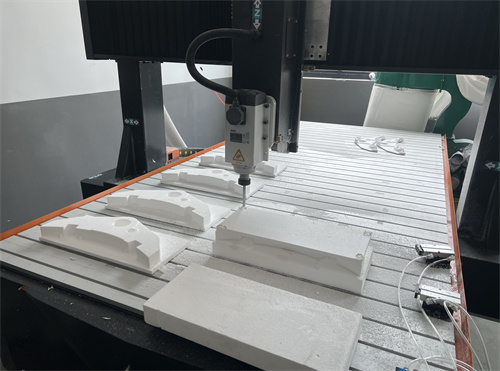

彫刻白型(見本)

白型を作ります(量産)

白型をトリミング

白型液化

乾燥します

塗料を塗ります

接着湯口システム

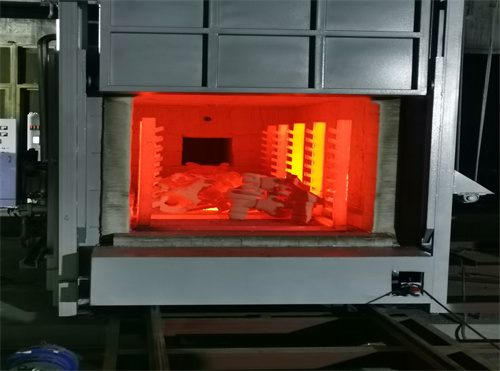

焼成

金型

砂を埋めます

砂処理注湯システム

負圧鋳造

材料:GS21Mn5

重量:175kg

材料:A487 Gr4

重量:110kg